Saab A26 - nowy okręt podwodny dla Polski?

Saab oferuje polskiej Marynarce Wojennej okręty typu A26, wraz z propozycją współpracy przemysłowo-wojskowej. Po zamówieniu przez siły morskie Szwecji dwóch jednostek tego typu jest to już konkretny, realizowany projekt, który trafił do produkcji seryjnej i zostanie wprowadzony do marynarki wojennej Szwecji.

Szwedzka agencja do spraw zamówień obronnych FMV (Swedish Defence Materiel Administration) zamówiła dla sił morskich Szwecji dwa nowe okręty podwodne (OP) typu A26, które mają być przekazane w latach 2022-2024.

Cały kontrakt wyceniono na 0,93 miliarda euro, przy czym za te środki ma być również przeprowadzona modernizacja i remont główny dwóch okrętów podwodnych typu A19/Gotland. Z kolei na jednostki typu A26 przewiduje się przeznaczyć 0,82 miliarda euro. Do tego należy doliczyć również kontrakty zawierane na ten cel w latach 2014-2015 - czyli około 120 milionów euro.

Przedstawiciele producenta wskazują, że zamówienie złożone przez FMV uwiarygodniło propozycję eksportową spółki Saab. Szwedzi podpisali niedawno ze Stocznią Marynarki Wojennej list intencyjny dotyczący współpracy przy programach morskich. Wedle zapewnień szefa Saab na Polskę Jasona Howarda "Saab prowadzi rozmowy także z szerszym gronem przedstawicieli polskiego przemysłu."

Według Szwedów okręt A26 charakteryzują: modułowa konstrukcja, sprawdzone w faktycznych działaniach i powszechnie wykorzystywane na szwedzkich jednostkach pływających techniki stealth (ograniczone pola fizyczne), odporność na uderzenia, wszechstronność z możliwością działania na wodach płytkich i oceanicznych, sprawdzony od ponad 20 lat system napędu niezależnego od powietrza (silnik Stirlinga), elastyczność w doborze wyposażenia oraz wysoki poziom dostępności przy niskich kosztach cyklu eksploatacji.

Doświadczenie i wiedza

Chcąc zaistnieć w polskim przetargu Szwedzi rozpoczęli w Polsce ponad rok temu kampanię informacyjną, która ma przybliżyć ich propozycję i to nie tylko w środowisku wojskowym, ale również w cywilnym. Wskazują przy tym w pierwszej kolejności na doświadczenie w budowaniu okrętów podwodnych, które były konstruowane w stoczni Kockums od 1914 r. i już wiadomo, że będą budowane dalej.

Ta praktyka będzie również wykorzystana w przypadku jednostek typu A26. Przy czym Szwedzi wskazują na zastosowanie przy ich budowie przede wszystkim unowocześnionych rozwiązań z okrętów podwodnych typu: Nacken (A14), Nacken-AIP (A14S), Vastergotland (A17), Sodermanland i Archer (A17S), Gotland (A19S) oraz australijskich OP typu Collins.

Szwedzi już od dawna stosują na swoich okrętach konstrukcję modułową. Dzięki temu można zmieniać np. jeden lub kilka modułów nie ingerując od razu w cały projekt jednostki pływającej. Taka modułowa konstrukcja ułatwia i przyśpiesza modyfikację bazowego projektu pod konkretne wymagania danego klienta. Dodatkowo istnieje możliwość wydłużenia okrętu o "nadliczbowy" segment kadłuba, np. jeżeli pojawi się potrzeba zapewnienia większej autonomiczności (większy zapas paliwa do działań oceanicznych) lub montażu uzbrojenia pionowego startu (np. rakiet manewrujących).

Polska wersja?

To właśnie m.in. z tego powodu szczegółowy opis polskiej wersji okrętu A26 nie jest możliwy, tym bardziej że nie wiadomo, jakie rozwiązanie proponowane przez Szwedów mogłoby zostać potencjalnie przyjęte przez Marynarkę Wojenną RP. Dlatego publikowane są jedynie wymiary tzw. "jednostki bazowej".

Jej długość miałaby wynieść 62-63 m, średnica kadłuba 6,3-6,7 m, zanurzenie na powierzchni 6 m i wyporność 1800-1860 t. Prędkość maksymalna "na chrapach" ma być nie mniejsza niż 12 w, maksymalne zanurzenie nie mniejsze niż 200 m, autonomiczność minimum 45 dni, ma ona mieć możliwość zabrania do 8 nurków bojowych wraz z wyposażeniem. "Bazowa" jednostka będzie później modyfikowana pod konkretne wymagania i zapotrzebowane wyposażenie.

Zastosowanie projektowania trójwymiarowego (3D) ma w założeniu ułatwić dostosowanie okrętu A26 do potrzeb klienta. Daje to możliwość wcześniejszego zaprojektowania całości kadłuba ze wszystkimi detalami (w tym ustalenie dokładnego przebiegu linii kablowych i rurociągów). Dzięki temu Szwedzi mają możliwość równoległego budowania sekcji samego kadłuba, jak również palet oraz modułów z jego wyposażeniem.

Te palety i moduły łączy się potem (nadal poza okrętem) w tzw. "platformy", które po wsunięciu do odpowiedniej sekcji kadłuba i elastycznym umocowaniu (taki sposób mocowania eliminuje drgania i "wycisza" jednostkę pływającą) są praktycznie gotowe do uruchomienia. Montaż okrętu ma się więc odbywać przez scalanie już gotowych, wyposażonych, a często i sprawdzonych sekcji.

Wcześniejsze testowanie poszczególnych modułów, palet i "platform" jeszcze przed ich połączeniem z pozostałymi elementami konstrukcji jest szczególnie przydatne, gdy do już sprawdzonych zestawów są dołączane nowe elementy - zgodnie z życzeniem zamawiającego. Zmniejsza to również koszty produkcji, ponieważ może być ona realizowana równolegle i w różnych miejscach, skracając czas i okres zaangażowania specjalistów.

Jak wskazują przedstawiciele producenta, modułowość konstrukcji pomaga także w późniejszej eksploatacji jednostek pływających - podnosząc ich podatność modernizacyjną. W ostateczności można będzie nawet przeciąć kadłub i wprowadzić do niego wcześniej przygotowaną i sprawdzoną sekcję, np. zwiększający ilość zabieranego wyposażenia i ludzi lub wydłużający autonomiczność (dodatkowe zbiorniki paliwa i zapasów). Saab już wykonywał podobne operacje, wymieniając elementy kadłubów produkowanych przez siebie okrętów podwodnych.

"Szwedzki" napęd niezależny od powietrza

Szwedzki okręt podwodny A26 od francuskiego okrętu typu Scorpène i niemieckich okrętów typu 212A i 214 odróżnia między innymi rodzaj zastosowanego napędu niezależnego od powietrza AIP (Air Independent Propulsion).

Szwedzi twardo bowiem proponują napęd AIP oparty o nową wersję silnika Stirlinga, podczas gdy Niemcy i Francuzi chcą zastosować na swoich jednostkach ogniwa paliwowe. Wszystkie te rozwiązania mają gwarantować okrętom podwodnym czas przebywania pod woda nie mniejszy niż dwa tygodnie oraz mają swoje wyraźne wady i zalety.

Silniki Stirlinga mają całkowicie zamknięty obieg, a energia cieplna jest w nim przetwarzana na energię mechaniczną bez procesu wewnętrznego spalania paliwa (jest ona dostarcza z zewnątrz). Dlatego w szwedzkim rozwiązaniu ciepło jest wytwarzane w komorze spalania znajdującej się poza silnikiem - w procesie spalania standardowego paliwa diesla z wykorzystaniem skroplonego tlenu LOX (Liquid Oxygen).

Ciepło to służy potem do "podgrzewania" w silniku gazu roboczego (hel), który doznaje wzrostu ciśnienia i przekazuje energię tłokom. Ostatecznie energia mechaniczna tłoków jest przemieniana na energię elektryczną. Gazy przekazujące ciepło do silnika są później chłodzone (do temperatury 30ºC), mieszane z wodą i wydalane na zewnątrz okrętu. Taki układ nie ma typowego wydechu, który jest źródłem hałasu, rozrządu (który sprawia kłopoty obsługowe), ma stosunkowo dużą sprawność (około 45%) i jest łatwy w eksploatacji.

Część komentatorów wskazuje na koszty budowy samego systemu AIP oraz jego pozornie duże skomplikowanie. Z drugiej jednak strony należy pamiętać, że system jest operacyjnie wykorzystywany w szwedzkiej marynarce wojennej od 1988 r. i w trakcie jego eksploatacji praktycznie nie odnotowano problemów. Stosują go również z powodzeniem japońskie, morskie siły samoobrony na konwencjonalnych okrętach podwodnych typu Soryou.

Cechą szwedzkiego rozwiązania jest przede wszystkim niska sygnatura i to zarówno jeżeli chodzi o hałas, jak i obraz termiczny. Silniki Stirlinga są również łatwe w eksploatacji. Wykorzystują one bowiem takie samo paliwo jak typowe silniki diesla. Nie ma więc problemu z jego uzupełnieniem - w tym na morzu (przez standardowe okręty zaopatrzeniowe i bez potrzeby tworzenia dodatkowej, specjalistycznej infrastruktury).

Praktyka pokazuje również, że relatywnie krótki czas jest potrzebny na uzupełnienie systemu. W przypadku silnika Stirlinga na szwedzkich okrętach podwodnych są to w przybliżeniu 3 godziny (tyle samo, co potrzeba na uzupełnienie paliwa konwencjonalnych OP bez napędu AIP) - nie ma konieczności uzupełniania wodoru.

Szwedzki system napędowy ma się też charakteryzować mniejszym kosztem uzupełnienia paliwa. Do niemieckich okrętów (typu 212/214) trzeba dotankować LOX i czysty wodór (o czystości 99,999%), co biorąc pod uwagę dostępne szacunki cen prawdopodobnie okaże się kosztowniejsze. Jednocześnie uzupełnienie paliwa w przypadku francuskich ogniw będzie kosztowało mniej ponieważ tam, podobnie jak u Szwedów, stosuje się paliwo diesla i LOX.

Szwedzi wskazują, że silnik Stirlinga ma czas pracy określony na 30 lat, i nie ma konieczności wykonywania takiego zakresu prac utrzymaniowych, jak przy ogniwach paliwowych.

Uzbrojenie okrętów A26 - rakiety manewrujące

Jak na razie wiadomo, że "szwedzki" okręt A26 będzie miał możliwość przenoszenia ponad 15 jednostek uzbrojenia (torpedy i rakiety), które będą wystrzeliwane przez 4 wyrzutnie torpedowe (WT) kalibru 533 mm. Wyrzutnie będą umieszczone w jednej linii na dziobie, co ma uprościć działanie zautomatyzowanego systemu ładowania, magazynowania i transportu jednostek uzbrojenia w przedziale dziobowym.

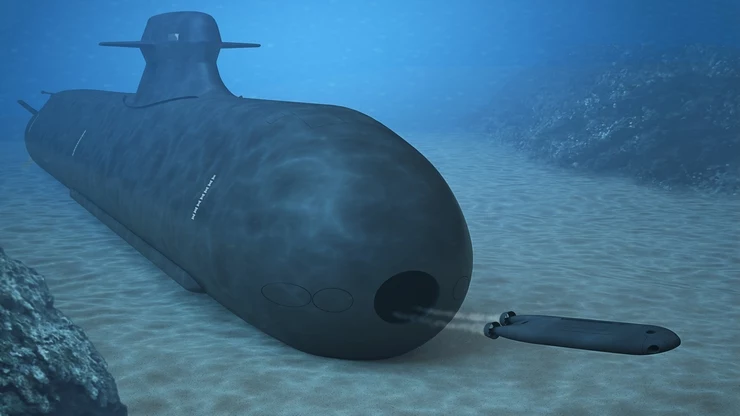

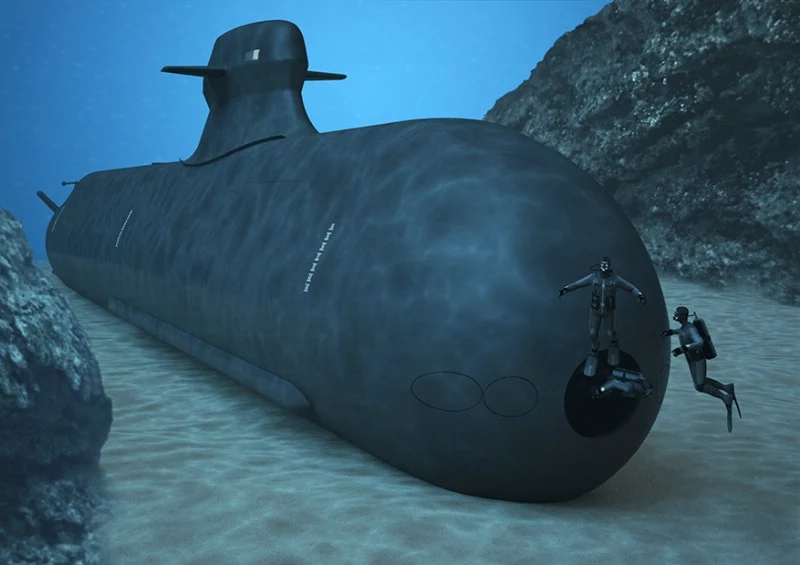

Z tego samego systemu ładowania ma również korzystać piąta, niestandardowa "wyrzutnia" o średnicy większej niż 1,5 m i długości ponad 6 m, która zostanie umieszczona centralnie pomiędzy pozostałymi WT. Tak naprawdę będzie to cylindryczny mini-dok MMP (Multi Mission Portal).

MMP może być m.in. wykorzystany do przenoszenia bezzałogowych pojazdów podwodnych, które mogą znacznie rozszerzyć zakres zadań wykonywanych przez A26 (np. pozwalając na przerywania podwodnych rurociągów i gazociągów oraz traktów łączności). Można w nim również umieścić podwodny pojazd do transportu nurków bojowych, dzięki czemu nowy okręt podwodny będzie mógł być wykorzystany do zabezpieczenia działań wojsk specjalnych.

Co do rodzaju zastosowanego uzbrojenia torpedowego i rakietowego Szwedzi są otwarci stosując standardowe rozmiary wyrzutni i systemu ładowania, magazynowania i transportu jednostek uzbrojenia. Odnosi się to również do możliwości przenoszenia przez A26 rakiet manewrujących. Szwedzi założyli, że prawdopodobnie dostępnym dla nich rozwiązaniem jest przystosowanie A26 do przenoszenia amerykańskich rakiet typu Tomahawk. Do chwili obecnej francuska oferta pocisków MdCN była bowiem powiązana z okrętem.

Przy czym są możliwe dwa rozwiązania. Pierwsze (zalecane i łatwiejsze) to wykorzystanie wyrzutni torpedowych kalibru 533 mm do odpalania rakiet manewrujących (przy czym WT muszą mieć aktywny system wyrzutu uzbrojenia). W drugim proponowane są pociski odpalane z wyrzutni pionowego startu, które byłyby zamontowane w specjalnej sekcji bojowej wmontowanej w kadłub okrętu na śródokręciu za kioskiem. Wymaga to jednak wprowadzenia głębokich zmian konstrukcyjnych w już istniejącym projekcie.

Takie zmiany choć mniejsze, będą również potrzebne w przypadku wyrzutni torpedowych. Do wypychania uzbrojenia z WT Szwedzi proponują zastosowanie systemu ATP (Air Turbine Pump). W przypadku okrętu A26 będzie to prawdopodobnie zmodernizowany mechanizm wykorzystywany na australijskich okrętach podwodnych typu Collins (firmy Babcock). Rozwiązanie tego samego typu jest również zastosowane na brytyjskich okrętach podwodnych dla rakiet Tomahawk, a więc zostało sprawdzone w działaniach bojowych.

Oczywiście pozostaje sprawa dostępu do samych rakiet manewrujących, ale tutaj Szwedzi wskazują: "jeżeli będzie takie wymaganie okręt będzie mógł wykorzystywać wskazany typ uzbrojenia".

Oczy okrętu

Jeżeli chodzi o system obserwacji technicznej to zgodnie ze szwedzkimi deklaracjami ich propozycja ma nie odbiegać od tego, co proponują stocznie: francuska i niemiecka. Podstawą systemu "podwodnego" ma więc być dziobowy sonar pasywny i aktywny oraz pasywny sonar boczny o bardzo długim szyku antenowym, rozciągającym się wzdłuż całej burty. Deklarowana jest również możliwość zamontowania na ‘polskim A26’ na życzenie klienta sonaru z linearną anteną holowaną na bardzo niskie częstotliwości (użytecznego przy wykrywaniu najbardziej wyciszonych i najnowocześniejszych okrętów podwodnych).

Wstępnie proponuje się go umieścić za kioskiem, na zewnątrz kadłuba sztywnego, gdzie zaplanowano miejsce dla kilku cylindrycznych modułów ładunkowych. Moduły poza sonarem holowanym mają przenosić system zakłócające torpedy ("wabiki") oraz boje łączności, której wypuszczenie pozwali na nawiązanie łączności bez wychodzenia okrętu podwodnego na głębokość peryskopową.

Cylindryczny mini-dok MMP może być m.in. wykorzystany do przenoszenia podwodnego pojazdu nurków bojowych - fot. Saab

Podobna przestrzeń ładunkowa ma się znajdować również w części dziobowej przed kioskiem, z tym że ma być ona ukryta pod kadłubem lekkim. W niej także mogą się znajdować "wabiki", ale zakłada się również przenoszenie w tym miejscu bezzałogowych pojazdów podwodnych oraz hermetycznych kontenerów, w których można chować sprzęt specjalny - np. dla komandosów.

W przypadku systemów obserwacji nawodnej Szwedzi już postanowili, że na ich przyszłych okrętach podwodnych (oraz na obecnie modernizowanych okrętach typu Gotland) zostaną zastosowane niepenetrujące peryskopy/maszty optoelektroniczne. Nie wymagają one bowiem tworzenia mechanicznego przejścia przez kadłub sztywny, co zwiększa jego wytrzymałość i bezpieczeństwo oraz ułatwia montaż i demontaż masztów (np. w czasie naprawy lub wymiany).

Zdecydowano już definitywnie, że na okrętach typu A26 zostaną zamontowane: "peryskop bojowy" AOM Serii 30 (Attack Optronic Mast) oraz maszt optoelektroniczny SOP Serii 30 (Search Optronic Mast), a więc najnowsze rozwiązania proponowane przez francuską firmę SAGEM (z grupy przemysłowej Safran). Takie same systemy obserwacji zostaną również zastosowane na obecnie budowanych francuskich atomowych okrętach podwodnych typu Barracuda, są proponowane na okrętach podwodnych typu Scorpène i na południowokoreańskich oceanicznych jednostkach typu KSS-III.

W peryskopie AOM standardowo umieszcza się kamerę termowizyjną trzeciej generacji na pasmo średnie 3-5 μm oraz kamerę telewizyjną dużej rozdzielczości, ale istnieje również możliwość montażu dodatkowej kamery telewizyjnej światła szczątkowego, dalmierza laserowego oraz kamery termowizyjnej krótkofalowej na pasmo 0,9-1,7 μm. Na szczycie peryskopu znajduje się mała kopuła w kształcie walca, mieszcząca anteny systemu GPS oraz urządzeń rozpoznania elektronicznego.

Szwedzi dokonali również wyboru dostawców wielu innych systemów pokładowych. Już wiadomo, że na A26 zostanie zastosowany wielowiązkowy sonar przeciwminowy i nawigacyjny SA9510S oraz wielofunkcyjna echosonda EM 2040 Dual RX norweskiej firmy Kongsberg, system rozpoznania elektronicznego amerykańskiej firmy Exelis.

Współpraca z polskim przemysłem

Jednym z najważniejszych elementów szwedzkiej oferty jest propozycja współpracy z polskim przemysłem i siłami zbrojnymi. Jej założeniem jest danie Polsce pełnej autonomiczności w wykorzystaniu okrętów podwodnych przez cały okres ich eksploatacji. Szwedzi nie proponują przy tym tylko współpracy przemysłowej ale również wojskową (w zakresie szkoleń, uzupełniania zapasów oraz taktyki operacyjnej), angażując już na obecnym etapie rząd - w postaci agencji do spraw zamówień obronnych FMV. Przedstawiciele tej agencji są do dyspozycji polskich sił zbrojnych.

Szwedzkie działania w Polsce nie są w tym przypadku rzeczą nową - szczególnie w przypadku Marynarki Wojennej RP. Szwedzi współpracowali już bowiem np. przy programie modernizacji okrętów rakietowych typu Orkan. Dostarczali wojskom lądowym i specjalnym działa bezodrzutowe Carl-Gustaf i granatniki przeciwpancerne AT4 oraz całym siłom zbrojnym systemy symulacji pola walki i treningu żołnierzy.

W oparciu o rozwiązania szwedzkiej firmy Saab zbudowano również w Polsce brzegowy, morski i lotniczy automatyczny system identyfikacji AIS, służący przede wszystkim do kontroli ruchu jednostek nawodnych. Polskie siły morskie i specjalne wprowadziły przy tym również wersję wojskową tego systemu - z utajnianiem przekazywanych danych (W-AIS).

Polsko-szwedzkiej współpracy może pomóc również położenie geograficzne (bliska odległość pomiędzy stoczniami Trójmiasta i Saab Kockums), które może potencjalnie ułatwić wymianę specjalistów oraz w razie potrzeby zapewnienie pomocy technicznej.

Maksymilian Dura