Układ sterowania CNC - jak jest zbudowany?

CNC to angielski skrót od Computer Numerical Control, czyli komputerowe sterowanie urządzeń numerycznych. Urządzenia CNC dzielą się na tokarki, frezarki i elektrodrążarki. Praca narzędzi opiera się na podobnym schemacie, którego podstawą jest sterowanie cyfrowe.

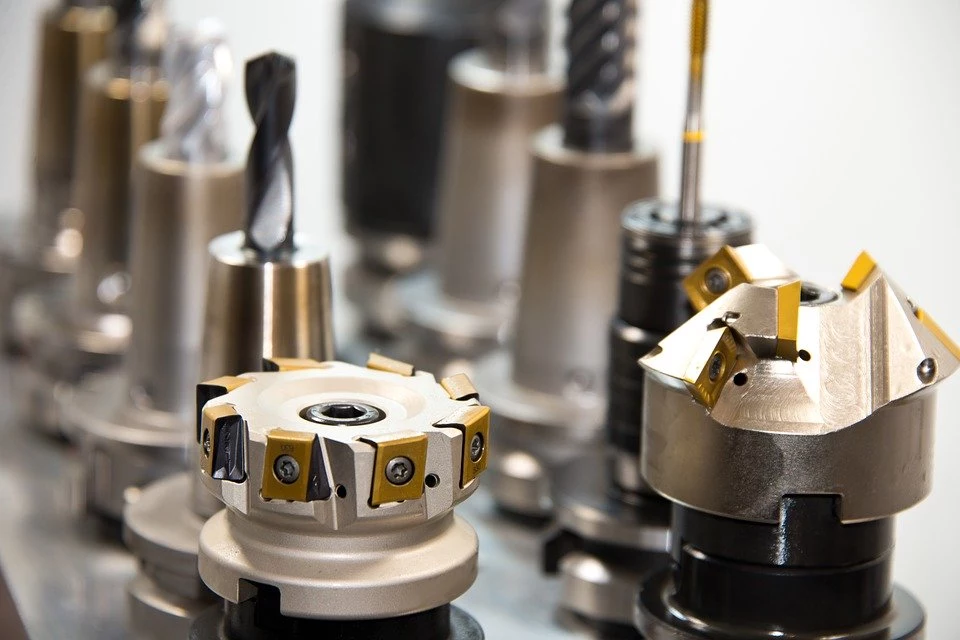

Obrabiarki, na których budowę składają się specjalistyczne akcesoria CNC, po wprowadzeniu programu sterującego za pomocą czytnika, wykonują przedmiot o określonym kształcie, rozmiarze i chropowatości powierzchni. Program sterujący ma postać alfanumeryczną i zawiera dwa rodzaje informacji: geometryczne i technologiczne. Informacje geometryczne dotyczą kształtu i wymiaru (obejmują opis toru ruchu narzędzi), natomiast informacje technologiczne związane są z warunkami obróbki, czyli z narzędziami, pomocniczymi, posuwem i prędkością skrawania.

Jak wygląda schemat układu CNC?

Program sterujący obróbką zapisany jest na nośniku. Informacje na nim zawarte wprowadza się przy pomocy czytnika do sterowania numerycznego. Informacje zapisane w postaci alfanumerycznej są następnie przekształcane na ciąg impulsów elektrycznych. Impulsy trafiają do dekodera, który przekształca je tak, aby były one zrozumiałe dla sterowania numerycznego. W ten sposób powstają informacje umożliwiające sterowanie konkretnymi czynnościami. Kolejnym etapem jest skierowanie informacji z dekodera do pamięci pośredniej. Stamtąd informacje technologiczne trafiają do Układu Dopasująco-Sterującego (USD), a informacje geometryczne do sumatora.

Sumator to ostatnie miejsce, kiedy można wprowadzić ewentualne poprawki parametrów geometrycznych. Poprawki operator wprowadza ręcznie przy użyciu pulpitu sterującego. Ostateczna informacja geometryczna przesyłana jest do interpolatora, czyli do najważniejszego bloku funkcjonalnego sterowania numerycznego. Interpolator odpowiedzialny jest za sterowanie ruchem niezależnych od siebie mechanizmów posuwu. Ruch wypadkowy musi odbywać się pomiędzy dwoma punktami po torze wyznaczonym przez konstrukcję interpolatora. Może więc być liniowy, paraboliczny, kołowy lub mieszany.

Informacja wyjściowa w postaci jednego lub kilku sygnałów przesyłana jest w dalszej kolejności do serwomechanizmów posuwu, czyli do układów automatycznej regulacji przemieszczenia zespołów roboczych obrabiarki.

Rodzaje czytników do sterowania numerycznego

Czytniki szeregowe - informacje wczytywane są wierszowo jeden po drugim. Wczytanie całego bloku wiąże się z przechowywaniem informacji wczytanych z poszczególnych wierszy. Są one zapamiętane w pamięci pośredniej.

Czytniki blokowe - informacje są sczytywane całymi blokami. W blokach zawarte są wszystkie najważniejsze informacje dotyczące konkretnej czynności. Takie rozwiązanie pozwala na natychmiastowe realizowanie zaprogramowanej czynności już z poziomu sterowania numerycznego, bez konieczności zapamiętywania informacji w pamięci pośredniej.

Cechy układów sterowania CNC

Należy przyjąć założenie, że istnieje pewien układ współrzędnych, w którym odbywa się sterowanie obrabiarką CNC. To najbardziej podstawowy sposób, dzięki któremu można określić względne położenie narzędzia oraz obrabianego przedmiotu, co pozwala uzyskać zadowalający rezultat. Pojęcie “numeryczny" kojarzy się więc ze współrzędnymi, jednak nie można zapomnieć, że źródłem tego pojęcia były różnego rodzaju kody numeryczne (np. EIA, ISO, ASCII). Bazując na tej wiedzy można wskazać dwie podstawowe cechy układów CNC:

- układy sterowania programowego - program zawiera parametry technologiczne (np. prędkość skrawania) oraz parametry geometryczne (np. położenie zespołów ruchomych obrabiarki).

- układy o elastycznej postaci programu sterującego - sterowanie programowe jest konieczne, ale nie jest to jedyne rozwiązanie. W elastycznej postaci programu chodzi o to, aby parametry można było w łatwy sposób modyfikować. Tego warunku nie da się spełnić jedynie w przypadku sterowania krzywkowego. Elastyczna postać programu sterującego jest odpowiednia dla produkcji mało- i średnioseryjnej.

Rodzaje ruchów obrabiarek CNC

Ruchy obrabiarek CNC podczas pracy mogą mieć charakter:

- sterowania w sposób ciągły - ciągły pomiar położenia i ciągłe sterowanie napędem. Ruchy obrotowe (A, B) oraz ruchy liniowe (X, Y). Ten rodzaj ruchów stanowi zasadniczą część w programie sterującym.

- sterowania dyskretnego - włącz-wyłącz, ruch w lewo-ruch w prawo. Charakter pomocniczy programu sterującego (np. zamykanie-otwieranie podtrzymki, uruchomienie podajnika pręta), który jest obsługiwany przez specjalną grupę funkcji.